Dans l’Emmental, PB Swiss Tools fabrique des outils de qualité et des instruments médicaux destinés au marché mondial. Pour accroître l’efficacité et la qualité des processus, l’entreprise investit aussi dans des solutions d’automation. Ainsi, PB Swiss Tools a récemment été la première entreprise suisse à acheter un robot IRB 1300 d’ABB et l’intégrer pour en faire une cellule de fabrication OmniCore avec un autre robot.

Des professionnels sur tous les continents habités utilisent l’outillage à main de PB Swiss Tools. Leur qualité est légendaire. L’entreprise traditionnelle propose une garantie à vie sur les vices de matériau et de fabrication. Grâce à un numéro de série sur chaque outil, il est possible de tracer toutes les étapes de production jusqu’à la matière première utilisée, une condition indispensable pour les instruments médicaux.

Une énorme profondeur de fabrication sur les sites de l’entreprise

Tous les outils sont produits sur les deux sites de Wasen et Sumiswald dans l’Emmental. La profondeur de fabrication est énorme, le «swiss made» dans sa forme la plus pure : PB Swiss Tools fabrique tout en interne à partir des matières premières reçues, comme par exemple les barres en acier spécialement trempé ou encore les granulés de plastique. La flotte de machines dernier cri est donc tout aussi grande, tant pour le traitement du métal que du plastique ou encore pour la galvanisation permettant de produire les différents éléments des outils.

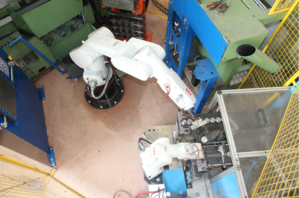

Pour la fabrication des outils, ce sont 17 robots d’ABB qui travaillent. «Nous développons sans cesse de nouveaux produits pour nos clients, tout en améliorant aussi les déroulements existants afin de garantir notre compétitivité par rapport à nos concurrents dans des pays à faible coût», explique Eva Jaisli, CEO de PB Swiss Tools. Ce qui compte aussi, c’est d’assurer une flexibilité maximale en ce qui concerne la fabrication, les outils existant en de nombreuses variantes. L’automatisation de certaines étapes est l’un des éléments qui permet de maintenir la production en Suisse et qui contribue à la croissance, même en ce qui concerne les effectifs. «Aujourd’hui, nous employons bien plus de collaborateurs qu’il y a huit ans», raconte Eva Jaisli.

Sans rebond grâce aux poids mobiles

Les maillets sans rebond font partie des produits les plus vendus de PB Swiss Tools. Des poids mobiles intégrés dans la tête du maillet oscillent, permettant ainsi d’asséner des coups précis et bien frappés, sans aucun rebond. «Pour y arriver, nous intégrons des rondelles en acier, disposées librement en rangées sur une tige, dans la tête du maillet», explique Heinz Kobel, depuis 35 ans dans l’entreprise et actuellement chef de projet Engineering chez PB Swiss Tools.

Heinz Kobel près de la nouvelle cellule robotisée OmniCore.

«Jusqu’à présent, nous avions partiellement automatisé cette étape avec un robot. Pour augmenter la cadence et améliorer la précision, nous avons décidé de construire une nouvelle cellule robotisée pour entièrement automatiser cette opération», raconte Heinz Kobel. L’équipe de Heinz Kobel se charge elle-même d'intégrer et de programmer les robots.

Deux nouveaux robots ABB intégrés en cellule

Pour construire cette nouvelle cellule, il a évalué deux nouveaux robots manipulateurs, afin de compléter un robot soudeur existant dans sa cellule. «Nous nous sommes à nouveau adressés à ABB du fait des bonnes expériences que nous avions avec l’entreprise», explique Heinz Kobel. «Ils nous ont proposé deux robots de leur catalogue : l’IRB 1100 et l’IRB 1300. Nous nous sommes laissés convaincre par leurs atouts.»

L’IRB 1100 installe les rondelles alimentées avec beaucoup de précision.

L’IRB 1300 mis en place en 2020 est bien plus rapide et léger que son prédécesseur, l’IRB 1600. Sans oublier qu’il propose une capacité de charge de jusqu’à 11 kg. L’IRB 1100 commercialisé fin 2018 est aujourd'hui le plus petit et le plus léger robot à six axes d’ABB. Il s’agit du remplaçant de l’IRB 120. Les deux robots fonctionnent avec la nouvelle commande compacte d’ABB, l’OmniCore pour une précision de trajectoire extrême.

Première cellule robotisée 100 % OmniCore en Suisse

«PB Swiss Tools est le premier client en Suisse à avoir acheté un IRB 1300 et à avoir réalisé une cellule robotisée 100 % OmniCore», déclare Olivier Keck, ingénieur commercial chez ABB. «Cela prouve bien qu’ils vivent l’innovation pas seulement dans le développement de nouveaux outils, mais aussi dans l’optimisation de la fabrication et font ainsi partie des pionniers.» Cette nouvelle cellule OmniCore a bien sûr aussi été intégrée et programmée par l’équipe de Heinz Kobel, notamment avec l’aide du logiciel de simulation Robotstudio d’ABB, au printemps 2021.

Le plus petit des deux robots de la cellule, l’IRB 1100, est le plus agile et se charge donc des travaux de précision. Sa tâche consiste à saisir les rondelles qui arrivent automatiquement et à les mettre en place précisément. L’IRB 1300, le robot longue portée et polyvalent de l’équipe, amène la partie inférieure de la tête du maillet, qu’il contrôle au préalable avec un capteur pour vérifier l’absence de copeaux d’acier. L’IRB 1100 commence par installer une tige avec son preneur à vide, puis empile les rondelles l’une sur l’autre.

Les deux nouveaux robots ABB travaillent main dans la main.

Manipulateur pour le système de soudage et de tournage également

Une fois le bon nombre de rondelles installé, l’IRB 1300 met la partie haute du boîtier en place et place la tête du maillet dans un poste de soudure qui assemble les deux parties. Puis il amène la tête du maillet rapidement au refroidissement pour ensuite la déposer dans un tour CNC, où le cordon de soudure est ébarbé.

Mais l’IRB 1300 ne s’arrête pas là. Il fait encore avancer la tête du maillet jusqu’à une cellule voisine où un IRB 1600 d’ABB utilisé depuis un certain temps déjà l’amène à un deuxième poste de soudure. C’est là que la tête est soudée au support du manche. Les trois robots travaillent main dans la main pour effectuer toutes ces tâches de manière 100 % automatisée.

Fabriquer sept tailles différentes

PB Swiss Tools fabrique le maillet sans rebond en sept tailles, avec une quantité totale de près de 80 000 unités par an. Pour modifier la cellule et fabriquer une autre taille, ce qui a généralement lieu une fois par semaine, il suffit de quarante-cinq minutes.

Voici ce qu’il se passe à l’intérieur de notre maillet sans rebond.

«Avec cette nouvelle cellule, nous avons atteint notre objectif : nous fabriquons plus de marteaux de qualité, encore plus vite. Mais surtout, les nouveaux robots d’ABB travaillent avec précision et fiabilité», se réjouit Heinz Kobel. «Pour cet outil utilisé dans l’aéronautique ou encore l’industrie automobile, la sécurité et la qualité sont la priorité numéro un.»